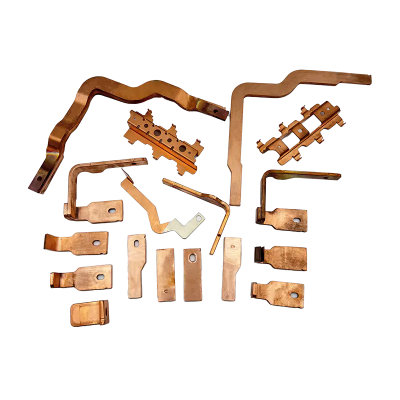

تمثل تقنية القالب والقالب التقدمية قمة الكفاءة في عمليات ختم المعادن ذات الحجم الكبير. في جوهره، القالب التدريجي عبارة عن أداة متخصصة تنفذ سلسلة من العمليات في محطات متعددة بضغطة ضغط واحدة، وتحول تدريجيًا شريطًا من المعدن إلى جزء معقد. تتناقض هذه المنهجية بشكل صارخ مع القوالب أحادية المرحلة أو القوالب المركبة، والتي تكمل عملية واحدة فقط أو بضع عمليات في كل ضربة. يتضمن المبدأ الأساسي وجود شريط معدني، أو ملف، يتم تغذيته من خلال القالب. مع كل ضغطة ضغط، يتقدم الشريط إلى المحطة التالية، حيث يتم إجراء عملية مختلفة - سواء كانت قطعًا أو ثنيًا أو سكًا أو رسمًا. تقوم المحطة النهائية بفصل الجزء النهائي عن الشريط، مما يسمح بإنتاج مستمر وعالي السرعة. القالب، أو القالب نفسه، هو أعجوبة من الهندسة الدقيقة، وعادة ما يتم تصنيعه من الفولاذ عالي الجودة لتحمل الضغط الهائل والاستخدام المتكرر. يعد فهم هذا المفهوم الأساسي أمرًا بالغ الأهمية لأي متخصص في التصنيع يتطلع إلى تحسين خطوط الإنتاج الخاصة به لمكونات مثل الاتصالات الكهربائية أو أقواس السيارات أو أجزاء الأجهزة المعقدة.

لفهم كيفية عمل القالب التقدمي بشكل كامل، يجب على المرء أن يتعرف على مكوناته الرئيسية. يلعب كل جزء دورًا حاسمًا في التنفيذ السلس لعمليات متعددة.

إن التفاعل بين هذه المكونات هو ما يسمح بالتصنيع الدقيق عالي السرعة الذي تشتهر به القوالب التقدمية. يتطلب تصميم وتصنيع هذه المكونات دقة متناهية، غالبًا ما يتم قياسها بالميكرونات، لضمان تلبية الأجزاء النهائية المنتجة لمعايير الجودة الصارمة.

من أهم القرارات الحاسمة في يموت التدريجي مول د صنع هو اختيار الأداة الفولاذية المناسبة. يؤثر اختيار المادة بشكل مباشر على طول عمر القالب وأدائه وجدول الصيانة وفي النهاية فعالية تكلفة عملية الإنتاج بأكملها. فولاذ الأدوات عبارة عن سبائك متخصصة مصممة لتحمل الظروف القاسية لختم المعادن، بما في ذلك التأثير العالي والتآكل والحرارة. يمكن أن يؤدي تحديد درجة غير صحيحة إلى الفشل المبكر، ووقت التوقف المفرط، وضعف جودة الجزء.

تتطلب التطبيقات المختلفة خصائص مادية مختلفة. على سبيل المثال، القالب المستخدم أساسًا في تقطيع الألمنيوم الناعم الرقيق سيكون له متطلبات مختلفة عن تلك المستخدمة في تشكيل الفولاذ عالي القوة. الخصائص الرئيسية التي يجب مراعاتها هي مقاومة التآكل والمتانة والصلابة. تعد مقاومة التآكل أمرًا بالغ الأهمية للحفاظ على حواف القطع الحادة على مدار فترات الإنتاج الطويلة. تحدد المتانة قدرة الفولاذ على مقاومة التقطيع والتشقق تحت الأحمال عالية التأثير. توفر الصلابة المقاومة اللازمة للتشوه تحت الضغط. في كثير من الأحيان، هناك مفاضلة بين هذه الخصائص؛ قد يكون الفولاذ شديد الصلابة أكثر هشاشة، بينما قد يتآكل الفولاذ الأكثر صلابة بسرعة أكبر.

يوفر الجدول التالي مقارنة بين درجات فولاذ الأدوات الشائعة المستخدمة في صناعة القوالب التقدمية:

| الصف | الخصائص الأولية | التطبيق المثالي | اعتبارات |

|---|---|---|---|

| د2 | مقاومة التآكل العالية، قوة ضغط جيدة | يموت على المدى الطويل للتقطيع والتشكيل | يمكن أن تكون عرضة للتقطيع في التطبيقات عالية التأثير |

| أ2 | مزيج جيد من المتانة ومقاومة التآكل | قوالب الختم والتقطيع للأغراض العامة | يوفر استقرارًا أفضل في المعالجة الحرارية من O1 |

| م2 | صلابة حمراء عالية ومقاومة التآكل | اللكمات والأجزاء تولد حرارة عالية | أداء متفوق في التطبيقات عالية السرعة |

| س7 | صلابة تأثير ممتازة | يموت التشكيل والسكك والبثق البارد للخدمة الشاقة | يمكن تصلبها إلى مستوى عالٍ لمقاومة التآكل الجيدة |

وبعيدًا عن اختيار المواد، فإن عملية المعالجة الحرارية لها نفس القدر من الأهمية. يعد التصلب والتلطيف والمعالجة المبردة في كثير من الأحيان أمرًا ضروريًا لإطلاق الإمكانات الكاملة لدرجة الفولاذ المختارة، مما يضمن تحقيق الخصائص المطلوبة لتطبيق معين.

تبدأ الرحلة إلى قطعة مختومة ناجحة قبل وقت طويل من قطع المعدن؛ يبدأ بالتصميم الدقيق. نصائح تصميمية للأجزاء المختومة بالقالب التقدمي تتمحور حول التصميم للتصنيع (DFM). تتضمن هذه الفلسفة إنشاء أشكال هندسية للأجزاء يمكن إنتاجها بكفاءة واقتصادية وبجودة عالية باستخدام عملية القالب التقدمية. يمكن أن يؤدي تجاهل مبادئ سوق دبي المالي إلى قوالب معقدة غير ضرورية، وارتفاع تكاليف الأدوات، ومشكلات الإنتاج، وفشل الأجزاء. قد يكون إنتاج الجزء الذي يبدو مثاليًا على شاشة الكمبيوتر أمرًا مستحيلًا أو باهظ التكلفة دون إجراء تعديلات طفيفة لا تؤثر على وظيفته.

يجب على المهندسين مراعاة عدة عوامل عند تصميم جزء من الختم التدريجي للقالب. توجه هذه الاعتبارات التصميم لضمان تحسينه للعملية.

يعد التعامل مع مصمم قوالب ذو خبرة في وقت مبكر من مرحلة تطوير المنتج أمرًا لا يقدر بثمن. يمكنهم تقديم ملاحظات حول كيفية تعديل التصميم لجعله أكثر ملاءمة للختم، مما يوفر في كثير من الأحيان الكثير من الوقت والمال.

يعتمد طول العمر والأداء المتسق للقالب التدريجي بشكل كامل تقريبًا على نظام صيانة منضبط واستباقي. جيد التنفيذ عملية صيانة القالب التقدمية ليس مجرد إجراء تفاعلي لإصلاح المشكلات ولكنه نهج استراتيجي لمنعها. يؤدي إهمال الصيانة إلى توقف غير مخطط له، وضعف جودة الأجزاء، وفشل كارثي في الأدوات، مما قد يكلف عشرات الآلاف من الدولارات في عمليات الإصلاح وفقدان الإنتاج. تشمل استراتيجية الصيانة الشاملة التنظيف والفحص والتشحيم والتوثيق بعد كل عملية إنتاج أو خلال عدد دورات محدد.

يعتبر روتين الصيانة الشامل منهجيًا ولا يترك أي مكون دون فحصه. الهدف هو تحديد ومعالجة التآكل والمشكلات المحتملة قبل تفاقمها.

يعمل هذا النهج الاستباقي على تحويل الصيانة من مركز تكلفة إلى استثمار قيم يعمل على زيادة وقت التشغيل إلى أقصى حد، ويضمن جودة الأجزاء، ويطيل عمر الأصول كثيفة رأس المال.

حتى مع القالب المصمم بشكل مثالي وجدول الصيانة الصارم، يمكن أن تنشأ مشكلات أثناء الإنتاج. يعد استكشاف الأخطاء وإصلاحها بشكل فعال مهارة بالغة الأهمية لفنيي القوالب ومشغلي الصحافة. إن القدرة على تشخيص المشكلة وتصحيحها بسرعة تقلل من وقت التوقف عن العمل والخردة. العديد من المشكلات الشائعة لها أسباب جذرية مميزة، غالبًا ما تتعلق بالأدوات أو المواد أو ماكينة الطباعة نفسها. فهم استكشاف مشكلات القالب التقدمي وإصلاحها المنهجية هي مفتاح الإنتاج الفعال.

دعنا نستكشف بعض العيوب الأكثر شيوعًا التي نواجهها في عملية الختم التدريجي وأسبابها المحتملة والحلول الموصى بها.

يعد النهج المنهجي - التحقق من أبسط الحلول أولاً، مثل مواصفات المواد وإعدادات الضغط، قبل الانتقال إلى تفكيك القالب المعقد - هو المسار الأكثر كفاءة لحل عوائق الإنتاج.

عند تقييم تنفيذ القالب التدريجي لمشروع جديد، يعد النظر إلى ما هو أبعد من سعر الأدوات الأولي أمرًا بالغ الأهمية. ال تحليل تكلفة الموت التدريجي يتضمن حساب التكلفة الإجمالية للملكية (TCO)، والتي توفر صورة أكثر دقة للاستثمار على مدى عمر القالب بالكامل. يمكن أن يصبح القالب الرخيص هو الخيار الأكثر تكلفة إذا كان يتطلب صيانة مستمرة، وينتج معدلات خردة عالية، ويفشل قبل الأوان. على العكس من ذلك، فإن القالب المصمم جيدًا والمبني، على الرغم من ارتفاع تكلفته الأولية، غالبًا ما يثبت أنه أكثر اقتصادا على المدى الطويل.

التكلفة الإجمالية للملكية للقالب التدريجي عبارة عن تجميع لعدة عوامل تكلفة، مباشرة وغير مباشرة.

من خلال تحليل هذه العوامل معًا، يمكن للشركة المصنعة اتخاذ قرار مستنير يوازن بين الاستثمار الأولي والكفاءة والموثوقية التشغيلية على المدى الطويل، مما يضمن أن حل الأدوات المختار يقدم أفضل قيمة ممكنة على مدار فترة خدمته بالكامل.