تشهد صناعة السيارات العالمية تحولاً جذريًا حيث يصل الطلب على أجزاء الهيكل إلى مستويات غير مسبوقة. وتمثل هذه الطفرة أكثر من مجرد نمو في السوق، فهي تشير إلى إعادة تصور كاملة لهندسة المركبات مدفوعة بمتطلبات الكهرباء والقيادة الذاتية والاستدامة. لقد برز الهيكل، الذي كان يعتبر في السابق مكونًا ثابتًا في تصميم السيارة، باعتباره الجهاز العصبي المركزي لتقنيات السيارات من الجيل التالي. يتوقع محللو الصناعة أن ينمو سوق أجزاء الهيكل بمعدل نمو سنوي مركب يبلغ 8.7% حتى عام 2025، مع قوة خاصة في التقنيات والمواد الناشئة. ويعكس مسار النمو هذا تحولات أعمق في أولويات التصنيع، وتوقعات المستهلكين، والأطر التنظيمية التي تعيد تشكيل النظام البيئي للسيارات بالكامل. إن تقارب هذه العوامل يخلق تحديات وفرصًا غير مسبوقة للمصنعين والموردين والمهندسين الذين يعملون في طليعة تطوير الهيكل.

مع تطور هيكل السيارة من إطار هيكلي إلى منصة ذكية، تظهر العديد من التقنيات الرئيسية كعوامل فارقة مهمة في أداء السيارة وسلامتها واستدامتها. تمثل هذه الابتكارات أحدث التطورات في تطوير الهيكل وتجتذب استثمارات كبيرة من الشركات المصنعة في جميع أنحاء العالم. تشمل التقنيات علوم المواد والإلكترونيات وعمليات التصنيع وفلسفات التصميم، مما يؤدي بشكل جماعي إلى تغيير كيفية عمل أنظمة الهيكل في المركبات الحديثة. يوفر فهم هذه التقنيات نظرة ثاقبة حاسمة حول التحولات الصناعية الأوسع التي تحدث حتى عام 2025 وما بعده. لا يمثل كل منها تحسنًا تدريجيًا فحسب، بل يمثل إعادة تفكير أساسية في بنية الهيكل ودوره في النظام البيئي الشامل للمركبة.

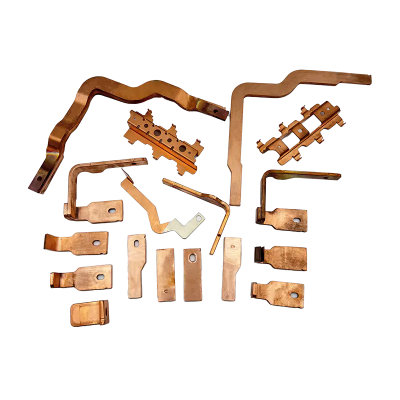

تخضع المواد المستخدمة في بناء الهيكل إلى أهم عملية تحول منذ عقود، مدفوعة بالمتطلبات المتنافسة لتقليل الوزن وتعزيز القوة والاستدامة. تواجه الهيمنة التقليدية للصلب تحديًا من السبائك والمواد المركبة وأنظمة المواد الهجينة المتقدمة التي توفر خصائص أداء فائقة. تتيح هذه المواد تصميمات الهيكل التي كانت مستحيلة في السابق، مما يفتح إمكانيات جديدة لهندسة السيارة وأدائها. يمثل التحول نحو المواد المتقدمة أحد الجوانب الأكثر كثافة في رأس المال لابتكار الهيكل، الأمر الذي يتطلب استثمارات كبيرة في معدات التصنيع، ومرافق الاختبار، والخبرة الهندسية. ومع ذلك، فإن فوائد الأداء تدفع إلى الاعتماد السريع على الرغم من هذه التحديات.

عند تقييم مواد الهيكل، يجب على المهندسين الموازنة بين عوامل متنافسة متعددة بما في ذلك التكلفة والوزن والقوة وقابلية التصنيع والأثر البيئي. توضح المقارنة التالية المزايا والقيود النسبية لفئات المواد الأولية التي تهيمن حاليًا على تطوير الهيكل:

يقدم الجدول أدناه مقارنة تفصيلية لفئات المواد الرئيسية المستخدمة في بناء الهيكل الحديث، مع تسليط الضوء على المزايا والقيود الخاصة بكل منها عبر معايير الأداء المتعددة:

| فئة المواد | تخفيض الوزن | قوة الشد | تعقيد التصنيع | تأثير التكلفة | ملف الاستدامة |

|---|---|---|---|---|---|

| فولاذ عالي القوة | 15-25% مقارنة بالفولاذ التقليدي | 800-1600 ميجا باسكال | معتدل | منخفضة إلى متوسطة | قابلة لإعادة التدوير للغاية |

| سبائك الألومنيوم | 40-50% مقارنة بالفولاذ التقليدي | 200-500 ميجا باسكال | عالية | معتدل to High | الإنتاج كثيف الاستخدام للطاقة |

| مركبات ألياف الكربون | 50-60% مقارنة بالفولاذ التقليدي | 600-700 ميجا باسكال | عالية جدًا | عالية جدًا | إمكانية إعادة التدوير المحدودة |

| أنظمة المواد الهجينة | 30-45% مقارنة بالفولاذ التقليدي | يختلف حسب التكوين | عالية للغاية | عالية to Very High | مختلط |

أصبحت عملية اختيار المواد معقدة بشكل متزايد مع ظهور خيارات جديدة وتصاعد متطلبات الأداء. يستمر الفولاذ عالي القوة في السيطرة على حجم الإنتاج نظرًا لتوازنه المناسب بين التكلفة والأداء وقابلية التصنيع. ومع ذلك، فإن اعتماد الألمنيوم ينمو بسرعة في القطاعات المتميزة حيث يعد تقليل الوزن أمرًا بالغ الأهمية. تظل مركبات ألياف الكربون مقتصرة على التطبيقات المتخصصة بسبب التكلفة وقيود التصنيع، على الرغم من أن تقنيات الإنتاج المتقدمة قد توسع دورها. تمثل أنظمة المواد الهجينة حدود علم مواد الهيكل، حيث تجمع مواد مختلفة في تكوينات محسنة لتحقيق خصائص الأداء المستحيلة مع أساليب المادة الواحدة. تستخدم هذه الأنظمة عادةً تقنيات ربط متقدمة بما في ذلك الربط اللاصق والمثبتات الميكانيكية وتقنيات اللحام المتخصصة لدمج المواد المختلفة بشكل فعال.

يمثل التحول إلى السيارات الكهربائية القوة الوحيدة الأكثر اضطرابًا في تصميم الهيكل منذ الانتقال من هيكل الجسم على الإطار إلى هيكل الجسم الواحد. تتطلب السيارات الكهربائية هياكل هيكلية مختلفة بشكل أساسي لاستيعاب حزم البطاريات، والمحركات الكهربائية، وإلكترونيات الطاقة، وأنظمة الإدارة الحرارية الجديدة. يخلق هذا التحول المعماري قيودًا وفرصًا تعيد تشكيل فلسفات تصميم الهيكل في جميع أنحاء الصناعة. لقد برز الهيكل المسطح الذي يشبه المنصة باعتباره النهج السائد للسيارات الكهربائية، حيث يوفر التغليف الأمثل لأنظمة البطاريات مع تمكين مراكز الجاذبية المنخفضة وتحسين الكفاءة الهيكلية. يمثل هذا خروجًا كبيرًا عن تخطيطات هيكل مركبة ICE التقليدية التي تم تنظيمها حول مكونات مجموعة نقل الحركة الميكانيكية.

يمثل تكامل أنظمة البطاريات عالية الجهد تحديات فريدة لمهندسي الهيكل، مما يتطلب دراسة متأنية للسلامة من التصادم، وتوزيع الوزن، والإدارة الحرارية، وإمكانية الخدمة. لقد تطورت حاوية البطارية من حاوية حماية بسيطة إلى مكون هيكلي يساهم في صلابة الهيكل بشكل عام وإدارة طاقة التصادم. يتطلب هذا التكامل أساليب هندسية متطورة وتقنيات محاكاة متقدمة لضمان الأداء الأمثل في جميع ظروف التشغيل. إن وزن أنظمة البطاريات، الذي يتراوح عادةً بين 300-600 كجم في السيارات الكهربائية الحالية، يخلق متطلبات غير مسبوقة على مكونات التعليق وأنظمة الكبح والأعضاء الهيكلية. يجب على المهندسين تطوير أنظمة هيكل قادرة على إدارة هذه الزيادات في الكتلة مع الحفاظ على ديناميكيات السيارة أو تحسينها وراحة الركوب وأداء السلامة.

يمثل تطوير مكونات التعليق خفيفة الوزن حدودًا حاسمة في تحسين السيارة الكهربائية، حيث يؤدي كل كيلوغرام يتم تخفيضه مباشرةً إلى نطاق أوسع وأداء محسّن. تمثل السيارات الكهربائية تحديات فريدة لتصميم نظام التعليق بسبب كتلتها المتزايدة وتوزيع الوزن المختلف وقيود التغليف التي تفرضها أنظمة البطاريات وأنظمة نقل الحركة الكهربائية. يستجيب المهندسون لأساليب مبتكرة تجمع بين المواد المتقدمة والأشكال الهندسية المحسنة وتقنيات التصنيع الجديدة لتحقيق تخفيضات في الوزن دون المساس بالمتانة أو الأداء. يؤدي السعي وراء مكونات التعليق الأخف إلى اعتماد الألمنيوم المطروق وسبائك المغنيسيوم والمواد المركبة في التطبيقات التي كان الفولاذ يهيمن عليها سابقًا.

يتضمن الانتقال إلى مكونات التعليق خفيفة الوزن دراسة متأنية لعوامل أداء متعددة تتجاوز مجرد تقليل الكتلة. يجب موازنة صلابة المكونات وعمر الكلال ومقاومة التآكل والتكلفة مع توفير الوزن لضمان الأداء العام للنظام. تتيح أدوات المحاكاة المتقدمة للمهندسين تحسين تصميمات المكونات للحصول على الحد الأدنى من الكتلة مع تحقيق أهداف الأداء الصارمة. وتتطور أيضًا عمليات تصنيع هذه المكونات، حيث تعمل تقنيات مثل التشكيل الهيدروليكي، والتزوير الدقيق، والتصنيع الإضافي على تمكين الأشكال الهندسية التي كانت في السابق مستحيلة أو غير قابلة للتطبيق اقتصاديًا. تكمل هذه التطورات في التصنيع ابتكارات المواد لإنشاء جيل جديد من مكونات التعليق المصممة خصيصًا لتلبية متطلبات السيارات الكهربائية.

مع زيادة توقعات طول عمر السيارة وزيادة تنوع بيئات التشغيل، ظهرت الحماية المتقدمة من التآكل كعامل تمييز مهم في جودة الهيكل ومتانته. يتم استكمال أنظمة الطلاء التقليدية أو استبدالها باستراتيجيات حماية متطورة متعددة الطبقات توفر مقاومة معززة للعوامل البيئية والمواد الكيميائية على الطرق والأضرار الميكانيكية. تمثل أنظمة الطلاء المتقدمة هذه تحديًا هندسيًا كبيرًا، وتتطلب صياغة دقيقة لتحقيق الالتصاق الأمثل والمرونة والصلابة والمقاومة الكيميائية مع الحفاظ على فعالية التكلفة. يتضمن تطوير هذه الطلاءات اختبارات مكثفة في ظل ظروف محاكاة وواقعية للتحقق من صحة الأداء طوال فترة الخدمة المتوقعة للمركبة.

تستخدم أنظمة طلاء الهيكل الحديثة عادةً نهجًا متعدد الطبقات يجمع بين تقنيات الطلاء المختلفة لمعالجة تهديدات محددة. تشتمل التكوينات الشائعة على مواد أولية مطلية بالكهرباء لتغطية شاملة، وطبقات متوسطة لمقاومة رقائق الحجر، ومعاطف علوية لحماية البيئة. تعمل التقنيات الأحدث مثل طلاءات النانو سيراميك والبوليمرات ذاتية الشفاء وأنظمة الحماية الكاثودية المتقدمة على دفع حدود الحماية من التآكل مع معالجة المخاوف البيئية المرتبطة بكيمياء الطلاء التقليدية. وقد تطورت أيضًا عمليات تطبيق هذه الطلاءات، مع التطبيق الآلي المتقدم، وبيئات المعالجة الخاضعة للرقابة، وإجراءات مراقبة الجودة المتطورة التي تضمن تغطية وأداء متسقين عبر هندسة الهيكل المعقدة.

إن التحول نحو أنظمة القيادة الذاتية يفرض متطلبات غير مسبوقة على مكونات التوجيه، وخاصة مفاصل التوجيه التي يجب أن توفر دقة استثنائية وموثوقية ومتانة في ظل التشغيل المستمر. تتم إعادة هندسة تصميمات مفصل التوجيه التقليدية لتلبية المتطلبات الصارمة للمركبات ذاتية القيادة، والتي تعتمد على التحكم الدقيق في التوجيه لاتباع المسار، وتجنب العوائق، وسلامة النظام بشكل عام. تشتمل مفاصل التوجيه عالية الأداء هذه على مواد متقدمة وتصنيع دقيق وميزات تصميم متطورة لتحقيق الصلابة واستقرار الأبعاد ومقاومة التعب اللازمة للتطبيقات المستقلة. تتضمن عملية التطوير محاكاة واسعة النطاق ونماذج أولية واختبارات التحقق من الصحة لضمان الأداء في جميع ظروف التشغيل المتوقعة.

تختلف مفاصل توجيه السيارة المستقلة عن التصميمات التقليدية في العديد من الجوانب المهمة. متطلبات الصلابة أعلى بكثير لضمان التحكم الدقيق في العجلات والاستجابة الدقيقة لأوامر التوجيه. تعتبر معايير المتانة أكثر صرامة بسبب التشغيل المستمر المتوقع وطبيعة التطبيق ذات الأهمية الحيوية للسلامة. يتطلب التكامل مع أنظمة التوجيه الكهربائية وأجهزة استشعار سرعة العجلات وغيرها من الأجهزة الإلكترونية الخاصة بالهيكل اعتبارات دقيقة في التغليف والحماية. لقد تحول اختيار المواد نحو سبائك الألومنيوم والمغنيسيوم المطروقة التي توفر نسبًا مناسبة من الصلابة إلى الوزن، على الرغم من أن الفولاذ عالي القوة والحديد المرن يظلان مهمين لبعض التطبيقات. تؤكد عمليات التصنيع على دقة الأبعاد واتساقها، مع الآلات المتقدمة والمعالجة الحرارية وإجراءات مراقبة الجودة التي تضمن توحيد المكونات.

أدت الشعبية المتزايدة للاستجمام على الطرق الوعرة والهبوط البري إلى خلق طلب قوي على مكونات تعزيز الهيكل ما بعد البيع التي تعزز قدرة السيارة ومتانتها في ظروف التشغيل القاسية. تعالج هذه المكونات نقاط ضعف محددة في أنظمة هيكل السيارة، مما يوفر قوة وحماية إضافية عند الحاجة للاستخدام الجاد على الطرق الوعرة. استجاب قطاع ما بعد البيع بحلول تعزيز متطورة بما في ذلك دعامات الإطار، وتعزيزات تثبيت التعليق، والألواح المنزلقة، والدعامات الهيكلية المصممة لتحمل التأثيرات، والثني الشديد، والتحميل الثقيل المستمر. تمثل هذه المكونات تحديًا هندسيًا كبيرًا، مما يتطلب تحليلًا دقيقًا لمسارات التحميل وتركيزات الضغط وأنماط الفشل في تصميم الهيكل الأصلي.

يتطلب التعزيز الفعال للهيكل فهمًا شاملاً لديناميكيات السيارة وعلوم المواد وعمليات التصنيع. يجب أن تتكامل مكونات التعزيز مع هياكل الهيكل الحالية دون المساس بأنظمة سلامة السيارة، أو خلق تركيزات ضغط غير مرغوب فيها، أو إضافة وزن زائد. تتضمن عملية التطوير عادةً تحليل العناصر المحدودة لتحديد المناطق عالية الضغط، وتصنيع النماذج الأولية واختبارها، والتحقق من صحتها في العالم الحقيقي في ظل ظروف الطرق الوعرة الخاضعة للرقابة. يركز اختيار المواد على الفولاذ عالي القوة، وسبائك الألومنيوم، وأحيانًا التيتانيوم للتطبيقات القاسية. تعتبر اعتبارات التثبيت على نفس القدر من الأهمية، حيث تعطي التصميمات الأولوية للحد الأدنى من التعديل على الهياكل الأصلية، واستخدام نقاط التثبيت الموجودة حيثما أمكن، وتعليمات واضحة للتثبيت الصحيح. يستمر قطاع تعزيز الهيكل ما بعد البيع في التطور مع تغير تصميمات المركبات وتجاوز عشاق الطرق الوعرة حدود قدرات السيارة.

يتبنى قطاع المركبات التجارية هياكل الهياكل المعيارية كإستراتيجية لتلبية متطلبات التطبيقات المتنوعة مع الاستفادة من وفورات الحجم التي توفرها الكهرباء. تُمكّن تصميمات الهيكل المعيارية الشركات المصنعة من إنشاء أنواع متعددة من المركبات من الهياكل الأساسية المشتركة، مما يقلل من تكاليف التطوير وتعقيد التصنيع مع الحفاظ على التحسين الخاص بالتطبيقات. تتميز هذه الأنظمة المعيارية عادةً بواجهات تركيب موحدة، وخيارات وضع البطارية المعيارية، ومواقع المكونات القابلة للتكوين التي تستوعب أنماط الجسم المختلفة، ومتطلبات الحمولة الصافية، وملفات التعريف التشغيلية. يمثل هذا النهج خروجًا كبيرًا عن التصميم التقليدي لهيكل المركبات التجارية، والذي غالبًا ما يشتمل على حلول مخصصة للغاية لتطبيقات محددة.

يمثل هيكل المركبات التجارية الكهربائية المعياري تحديات هندسية فريدة تتعلق بالكفاءة الهيكلية، وتوزيع الوزن، وإمكانية الخدمة، والتصنيع. يجب أن يوفر الهيكل قوة وصلابة كافية لدعم تكوينات الجسم والحمولات المتنوعة مع تقليل الوزن للحفاظ على نطاق البطارية. يتطلب تكامل البطارية دراسة متأنية لتوزيع الوزن والسلامة من التصادم والإدارة الحرارية وإمكانية الوصول للصيانة أو الاستبدال. يتطلب النهج المعياري تصميمًا متطورًا للواجهة يضمن اتصالات موثوقة للأنظمة عالية الجهد وشبكات البيانات والمكونات المساعدة عبر جميع أنواع المركبات. يجب أن تستوعب عمليات التصنيع إنتاج مزيج عالي مع الحفاظ على الجودة والكفاءة. وتمثل بنيات الهيكل الناتجة بعضًا من أكثر الأفكار تقدمًا في تصميم المركبات التجارية، وموازنة التوحيد القياسي والتخصيص في قطاع السوق سريع التطور.

يتجلى الارتفاع العالمي في الطلب على أجزاء الهيكل بشكل مختلف عبر المناطق الجغرافية، مما يعكس مستويات متفاوتة من إنتاج السيارات، والبيئات التنظيمية، وتفضيلات المستهلكين، والقدرات الصناعية. يعد فهم هذه الديناميكيات الإقليمية أمرًا ضروريًا لفهم التحول الأوسع في السوق وتوقع مسارات التنمية المستقبلية. أصبح النظام البيئي لأجزاء الهيكل معولمًا بشكل متزايد، مع سلاسل التوريد المعقدة التي تمتد إلى مناطق متعددة، ومع ذلك تستمر الخصائص الإقليمية المميزة في التأثير على استراتيجيات المنتجات، واستثمارات التصنيع، وأنماط اعتماد التكنولوجيا. تخلق هذه الاختلافات الإقليمية تحديات وفرصًا لموردي أجزاء الهيكل الذين يتنقلون في مشهد السوق لعام 2025.

تهيمن منطقة آسيا والمحيط الهادئ على الإنتاج العالمي لأجزاء الهيكل، حيث تمثل حوالي 65% من إنتاج التصنيع وتستمر في توسيع حصتها من خلال الاستثمارات الضخمة في الطاقة الإنتاجية والقدرات التكنولوجية. وتمثل الصين مركز هذا النشاط، حيث تدعم سلاسل التوريد الشاملة الاستهلاك المحلي وأسواق التصدير. وتنبع هيمنة المنطقة من عقود من الاستثمار الاستراتيجي في البنية التحتية لتصنيع السيارات، بدعم من السياسات الحكومية الداعمة للتنمية الصناعية والتقدم التكنولوجي. ومع ذلك، فإن المنطقة بعيدة كل البعد عن كونها متجانسة، حيث توجد اختلافات كبيرة في القدرات والتخصص والتركيز على السوق عبر مختلف البلدان والمناطق الفرعية.

وفي منطقة آسيا والمحيط الهادئ، ظهرت أنماط تخصص متميزة حيث تعمل مراكز التصنيع المختلفة على تطوير كفاءات فريدة تعتمد على العوامل التاريخية، وتوافر الموارد، والأولويات الاستراتيجية. تعمل هذه التخصصات على إنشاء نظام بيئي متنوع حيث تتفوق المواقع المختلفة في جوانب محددة من إنتاج أجزاء الهيكل، بدءًا من المكونات الأساسية وحتى الأنظمة المتقدمة. إن فهم هذه الأنماط يوفر نظرة ثاقبة مهمة للمشهد الصناعي في المنطقة وتطوره حتى عام 2025.

يشهد سوق أجزاء الهيكل في أمريكا الشمالية تحولًا كبيرًا مدفوعًا بالكهرباء والعلاقات التجارية المتغيرة ومبادرات إعادة التوطين الإستراتيجية. وتستفيد المنطقة من الطلب المحلي القوي، وقدرات التصنيع المتقدمة، وقربها من مراكز إنتاج السيارات الرئيسية، ولكنها تواجه تحديات تتعلق بالقدرة التنافسية من حيث التكلفة والاعتماد على سلسلة التوريد. وقد أدت المبادرات السياسية الأخيرة إلى تسريع الاستثمار في القدرة الإنتاجية المحلية، وخاصة بالنسبة للمكونات البالغة الأهمية للسيارات الكهربائية والتكنولوجيات الاستراتيجية. تمثل إعادة تشكيل النظام البيئي لأجزاء الهيكل في أمريكا الشمالية أحد أهم التحولات الصناعية منذ عقود، مع ما يترتب على ذلك من آثار على التوظيف وتطوير التكنولوجيا والديناميكيات الاقتصادية الإقليمية.

إن التحول إلى السيارات الكهربائية يعيد تشكيل بصمة تصنيع أجزاء الهيكل في أمريكا الشمالية، مما يخلق أنماطًا جغرافية جديدة للاستثمار والتخصص. تتكيف مراكز التصنيع التقليدية مع التقنيات الجديدة بينما تتطور المراكز الناشئة حول إنتاج البطاريات، وتصنيع مجموعة نقل الحركة الكهربائية، وتصنيع المكونات المتخصصة. وتعكس إعادة التوزيع الجغرافي هذه المتطلبات المختلفة بشكل أساسي لإنتاج السيارات الكهربائية مقارنة بالمركبات التقليدية ذات محركات الاحتراق الداخلي. يوضح الجدول التالي كيف تشهد فئات مكونات الهيكل المختلفة درجات متفاوتة من أنماط إعادة التوزيع الجغرافي والاستثمار عبر أمريكا الشمالية:

| فئة المكون | مراكز التصنيع التقليدية | مراكز الإنتاج الناشئة | اتجاه الاستثمار | تأثير التحول التكنولوجي |

|---|---|---|---|---|

| الإطار والمكونات الهيكلية | منطقة البحيرات الكبرى، أونتاريو | الولايات الجنوبية، شمال المكسيك | معتدل growth with technology updates | عالية impact from material changes |

| أنظمة التعليق | ميشيغان، أوهايو، إنديانا | تينيسي، كنتاكي، ألاباما | مستقرة مع التوسع الانتقائي | تأثير متوسط من المتطلبات الجديدة |

| مكونات التوجيه | ممرات السيارات التقليدية | التجمعات التكنولوجية والمناطق الحدودية | إعادة استثمار وتحديث كبير | تأثير كبير جدًا من الكهرباء |

| أنظمة الكبح | مناطق التصنيع المنشأة | المجالات التي تتمتع بخبرة في مجال الإلكترونيات | التحول نحو الأنظمة الإلكترونية | تأثير كبير للغاية من التقنيات الجديدة |

| أنظمة الهيكل الإلكترونية | حضور تقليدي محدود | مراكز التكنولوجيا، المناطق الجامعية | التوسع السريع وبناء المرافق الجديدة | التحول الكامل من الأنظمة الميكانيكية |

يمتد التحول في صناعة أجزاء الهيكل إلى ما بعد عام 2025، مع تقارب الاتجاهات التكنولوجية والاقتصادية والتنظيمية لإنشاء نموذج جديد لهندسة المركبات وتصنيعها. تمثل الزيادة الحالية في الطلب المرحلة الأولية من انتقال أطول نحو أنظمة هيكل ذكية متكاملة تمامًا تعمل كمنصات لتكوينات ووظائف المركبات المتنوعة. إن فهم هذا المسار طويل المدى يوفر سياقًا للتطورات الحالية ويساعد المشاركين في الصناعة على وضع أنفسهم لتحقيق النجاح المستدام من خلال مراحل متعددة من التطور التكنولوجي. سيختلف الهيكل في عام 2030 بشكل ملحوظ عن التصميمات الحالية مقارنةً بالتصميمات الحالية التي كانت موجودة قبل عقد من الزمن، مما يعكس تسارع وتيرة الابتكار في نظام المركبات الأساسي هذا.

تستمر الحدود بين أجهزة الهيكل التقليدية وإلكترونيات السيارة في التلاشي مع تكامل مكونات الهيكل بشكل متزايد مع أجهزة الاستشعار ووحدات التحكم وأنظمة البرامج. يتيح هذا التكامل إمكانات جديدة بما في ذلك الصيانة التنبؤية وخصائص الأداء التكيفية ووظائف السلامة المحسنة، ولكنه يخلق أيضًا تحديات جديدة تتعلق بتعقيد النظام والأمن السيبراني ومتطلبات التحقق من الصحة. يتطور الهيكل من نظام ميكانيكي بحت إلى منصة ميكاترونيك حيث تعمل الأجهزة والبرامج كوحدة متكاملة. يتطلب هذا التحول أساليب هندسية جديدة وأدوات تطوير ومنهجيات التحقق من الصحة التي تمتد عبر الحدود التأديبية التقليدية بين الهندسة الميكانيكية والكهربائية وهندسة البرمجيات.

أصبحت البرمجيات هي العامل الأساسي الذي يميز أداء الهيكل، مما يتيح الخصائص التي يمكن تكييفها مع ظروف القيادة المختلفة وتفضيلات المستخدم والمتطلبات الوظيفية. يمثل مفهوم "الهيكل المحدد بالبرمجيات" تحولًا أساسيًا من الخصائص الميكانيكية الثابتة إلى السلوكيات القابلة للتكيف والقابلة للتكوين والتي يتم تنفيذها من خلال عناصر التحكم والخوارزميات الإلكترونية. ويتيح النهج المحدد بالبرمجيات مرونة غير مسبوقة في ضبط الهيكل، مع خصائص يمكن تحسينها لتوفير الراحة، أو الرياضة، أو الكفاءة، أو سيناريوهات قيادة محددة من خلال تكوين البرامج بدلاً من تغييرات الأجهزة. تعمل هذه الإمكانية على إنشاء نماذج أعمال جديدة وتجارب مستخدمين وعمليات تطوير تعيد تشكيل كيفية تصميم أنظمة الهيكل وتصنيعها ودعمها طوال دورة حياتها.

تؤثر الاعتبارات البيئية بشكل متزايد على تصميم الهيكل، والتصنيع، والمعالجة عند نهاية العمر الافتراضي، حيث تؤدي الضغوط التنظيمية وتفضيلات المستهلك إلى تبني ممارسات أكثر استدامة. يمثل الهيكل جزءًا كبيرًا من البصمة البيئية للمركبة بسبب محتوى المواد واستهلاك الطاقة في التصنيع وإمكانية إعادة التدوير أو إعادة الاستخدام. تتطلب معالجة هذه التأثيرات مناهج شاملة تشمل اختيار المواد، وعمليات التصنيع، والكفاءة التشغيلية، واستراتيجيات الاقتصاد الدائري. تستجيب الصناعة بمبادرات تتراوح بين الوزن الخفيف لتحسين كفاءة استهلاك الوقود وتطوير أنظمة المواد ذات الحلقة المغلقة التي تقلل من استهلاك النفايات والموارد.

لقد أصبح التقييم الشامل لدورة الحياة ممارسة قياسية لتطوير الهيكل، مما يوفر فهمًا كميًا للتأثيرات البيئية عبر جميع المراحل بدءًا من استخراج المواد وحتى التصنيع والاستخدام والمعالجة في نهاية العمر. يُعلم هذا التقييم قرارات التصميم واختيارات المواد واختيارات عملية التصنيع التي تحدد بشكل جماعي البصمة البيئية للهيكل. تتعامل برامج التطوير الأكثر تقدمًا الآن مع الأداء البيئي باعتباره معيارًا أساسيًا للتصميم إلى جانب المقاييس التقليدية مثل التكلفة والوزن والمتانة. يتيح هذا النهج المتكامل التخفيض المنهجي للأثر البيئي مع الحفاظ على الأداء الفني والاقتصادي أو تحسينه. يمثل التركيز على الأداء البيئي لدورة الحياة تطورًا كبيرًا في فلسفة هندسة الهيكل، مما يعكس الأولويات المجتمعية الأوسع والاتجاهات التنظيمية التي ستستمر في تشكيل الصناعة حتى عام 2025 وما بعده.